解决方案 | 基于3D视觉的半导体线圈缺陷检测

发布时间:2024-11-19 18:16:06 作者:显扬科技

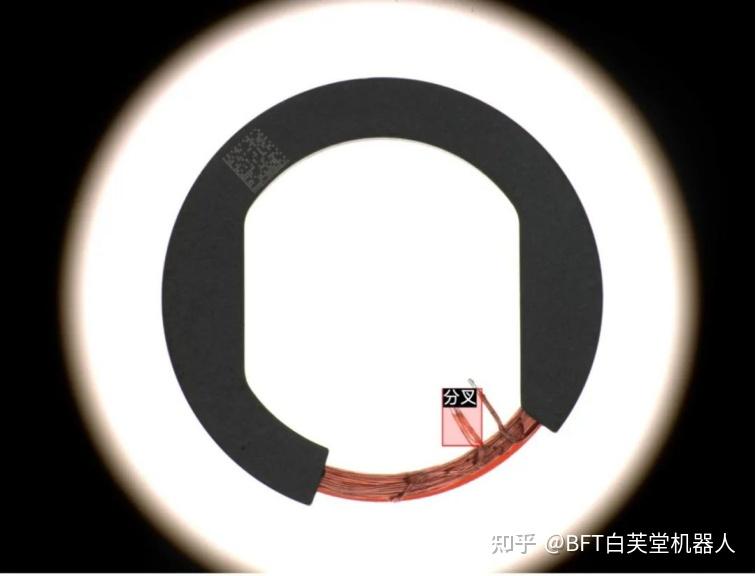

在半导体制造流程中,线圈是关键组件之一,负责电流的传输和电路的调控。"分叉"现象,即线圈内部导线或电路出现分支或断裂,可能导致电路故障或性能降低。因此,线圈的缺陷检测成为半导体制造业的重中之重。

3D视觉技术以其微米级甚至亚微米级的精度,以及对快速移动目标的适应性,快速获取形状、对比度、空间坐标等深度信息,这使其在半导体制造过程中具备巨大潜力和优势,为半导体线圈缺陷检测提供了新的解决方案。

半导体线圈缺陷检测的技术难点

缺陷类型的复杂性和多样性

半导体线圈的缺陷种类多样,包括但不限于分岔和断裂。这些缺陷可能在不同的位置和角度出现,增加了检测的难度。

线圈形态和尺寸的复杂性

线圈的形态复杂,可能包含多种弯曲和交叉,这使得分叉或断裂检测更加困难。另外,对于尺寸微小的线圈,需要检测设备具备高精度和强稳定性,才能完成精细特征的提取。

检测设备的挑战

分辨率要求:半导体线圈的微小尺寸要求检测设备具备极高的分辨率,传统的光学检测设备在纳米级缺陷的检测上往往力不从心。

非接触和无损检测:为了避免对半导体线圈造成物理损伤,检测过程需要尽量实现非接触和无损,检测设备需要在不接触样品表面的情况下,精确地检测和表征缺陷,加大了检测难度。

自动化和智能化:随着半导体工业的快速发展,生产线对检测效率和准确性的要求越来越高。因此,检测设备要具备高度的自动化和智能化水平,独立自动完成数据采集、处理、分析和结果输出等,才能符合企业要求。

算法的复杂性和适应性

由于半导体线圈缺陷的多样性和复杂性,识别算法需要具备高度的灵活性和适应性,准确地从采集的图像或数据中提取出关键特征,并进行有效的比对和分析。同时,算法还需要具备自学习和自适应的能力,以适应不同生产环境和生产条件的变化。

环境干扰

半导体线圈缺陷检测过程中可能受到温度、湿度、电磁辐射等各种环境因素的干扰,导致检测结果的偏差或错误。因此,在检测过程中需要采取一系列措施来消除或减少这些干扰因素的影响。

解决方案

3D视觉技术在半导体线圈缺陷检测中的应用,提供了高精度、全面性、直观性和自动化的解决方案,显著提升了检测效率和产品质量。

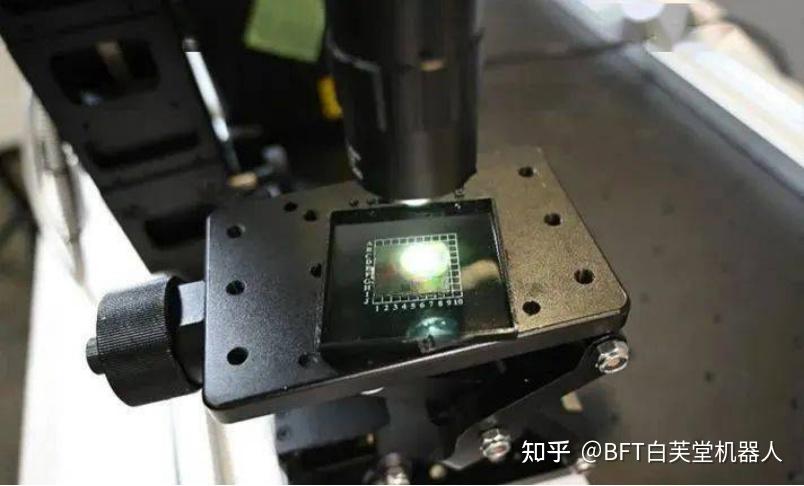

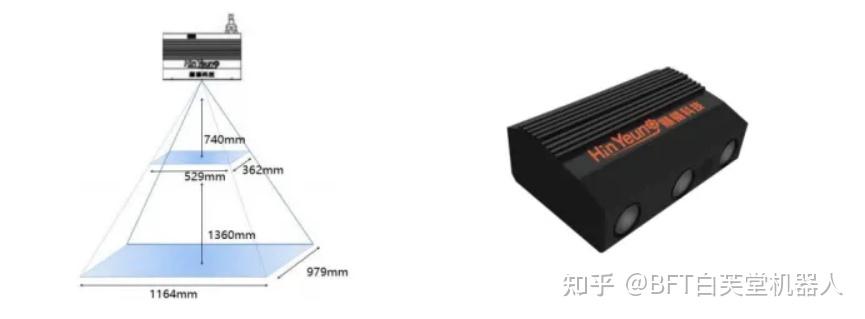

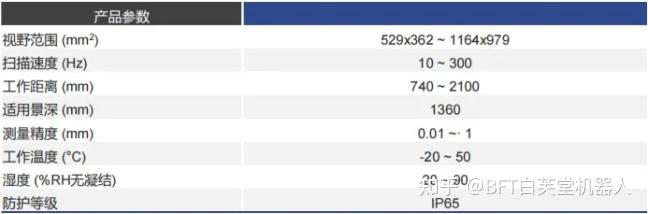

基于显扬科技HY-M5 3D机器视觉的半导体线圈缺陷检测系统,适应复杂多变的检测环境和严苛的检测要求。

系统扫描速度为10-300Hz,精度达到±0.01mm,结合自研智能算法,能够进行全彩信息学习,识别共同特点和多个线圈间的正常容差。搭载机械臂,可以达到检测的高速及高精度要求,避免人工检测的速度慢、精度低、高成本的问题,提升检测效率,提高产品质量和竞争力。

方案优势

更高的检测精度

三维信息获取:相比传统的2D图像,3D视觉技术包含了更丰富的空间信息,能够获取半导体线圈的三维立体图像,使检测系统能够更准确地识别出线圈表面的微小缺陷,如分岔、断裂等。

多角度扫描:3D视觉系统可以从多个角度对线圈进行扫描,覆盖所有三维空间,有效避免2D检测存在的“死角”。

更全面的缺陷识别

多种缺陷检测:系统能够识别错位、形变、翘起等2D检测无法发现的三维形状缺陷,提高检测精确度。

精准比对:通过与正常模板的三维比对,系统能更精确地判断线圈的缺陷类型和位置。

直观的检测结果

三维视图展示:3D视觉检测生成的三维视图更直观,有助于快速定位并识别缺陷,提高检测效率和准确性。

缺陷分布报告:系统能够生成标识缺陷的分布报告,提供各类缺陷的数量统计与分析,方便后续的修复和改进的溯源。

高效与自动化

高速检测:先进的3D视觉技术和算法,帮助实现高速检测,提高生产线的整体效率。

自动化程度高:与AI技术结合,自动完成数据采集、预处理、特征提取、缺陷检测以及结果输出,减少了人工干预和误判的可能性。